Blind & Buried PCB-Vias – Vorteile, Anwendung, Herstellung

Ein oft diskutiertes Thema beim Leiterplattendesign ist die Verwendung von buried und blind Vias. Zu Deutsch „blinde“ und „vergrabene“ Durchkontaktierungen. In diesem Artikel sollen diese beiden Arten kurz dargestellt und erklärt, sowie ihre unterschiedliche Funktionsweise beim Leiterplattendesign aufgeführt werden. Dieses Verständnis ist hilfreich um eben genau die Funktion der Leiterplatten zu erreichen, die man sich im Vorhinein überlegt hat.

Es kann oft schwierig sein, alle benötigten Verbindungen auf einer Leiterplatte auf einer einzigen Lage (Layer) unterzubringen. Ein kostengünstiger und schneller Weg, dieses Problem zu umgehen, sind sogenannte Vias, also beschichtete Durchkontaktierungen. Es handelt sich demnach um leitende Löcher in der Leiterplatte, die im Querschnitt betrachtet ähnlich wie eine Trommel geformt sind. Diese ermöglichen Verbindungen über mehrere Lagen der Leiterplatte. Es gibt zwar mehrere Arten von Vias, aber es gibt zwei, die am häufigsten verwendet werden. Dies sind die blind und buried Vias, und richtig angewendet können sie im Leiterplattendesign einige ausgezeichnete Vorteile bieten.

Was unterscheidet blind von buried Vias?

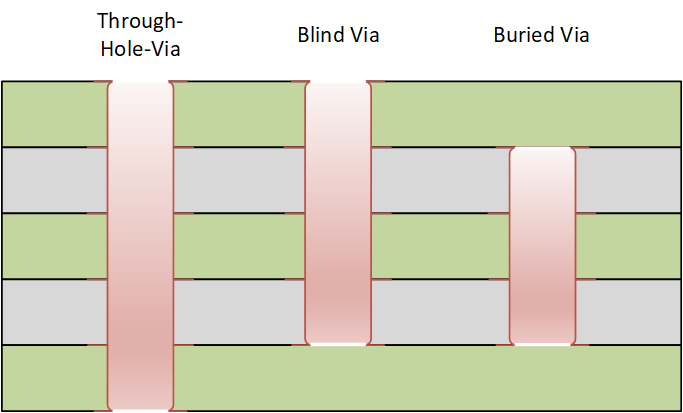

Blindes Vias: Ein blind Via verbindet eine äußere Lage der Leiterplatte mit einer der inneren Lagen. Es geht demnach nicht durch die gesamte Leiterplatte hindurch, rein optisch ist es also nur von einer Seite der Leiterplatte zu lokalisieren.

Vergrabenes Vias: Ein buried Via befindet sich innerhalb der Leiterplatte und verbindet die inneren Lagen, ohne die äußeren Lagen zu erreichen. Von außen ist, wie die Bezeichnung vermuten lässt, ein vergrabenes Via also nicht zu lokalisieren. Daneben gibt es natürlich auch komplette Durchkontaktierungen („Through-Hole-Via“), die vertikal durch die gesamte Platine verläuft und alle Lagen verbindet. Gerade bei weniger komplexen Anwendungen kommen diese am häufigsten zum Einsatz.

Das Konzept ist relativ einfach zu verstehen und kann ebenso Vorteile bieten, wie beispielsweise seine einfache Herstellung im Zuge der Leiterplattenfertigung.

Vorteile von blinden und vergrabenen Vias

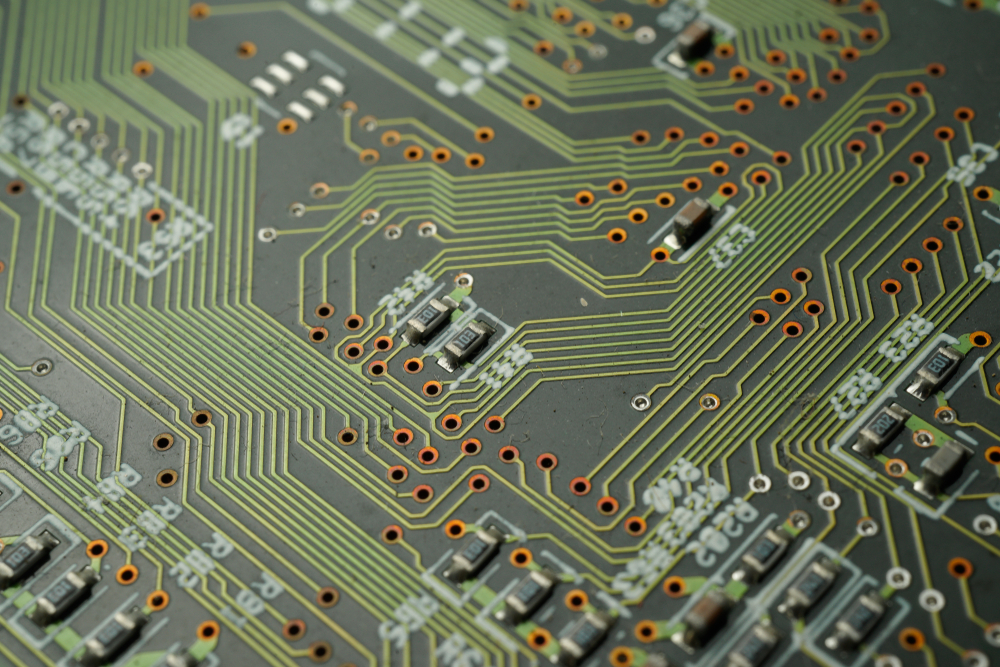

Die Zeit der Miniaturisierung sorgt dafür, dass viele Leiterplatten sehr klein sind und nur sehr begrenzt Platz bieten, so dass sowohl buried als auch die blind Vias zusätzlichen Platz und Optionen für die Leiterplatte bieten können. Die vergrabenen Vias helfen beispielsweise dabei, Platz auf der Oberfläche der Leiterplatte freizugeben, ohne dass die Oberflächenkomponenten oder Leiterbahnen, die sich auf den oberen oder unteren Lagen befinden, beeinträchtigt werden. Die blinden Vias können aber ebenso dazu beitragen, etwas zusätzlichen Platz freizugeben. Sie werden häufig für Fine Pitch-BGA-Komponenten verwendet. Da die blind Vias nur durch einen Teil der Leiterplatte gehen, bedeutet dies auch, dass es eine Reduzierung überstehenden Hülsen der Durchkontaktierungen geben wird. Das kann zur Verbesserung der Signalqualität führen, da die Hülsen einen wesentlichen Einfluss darauf haben.

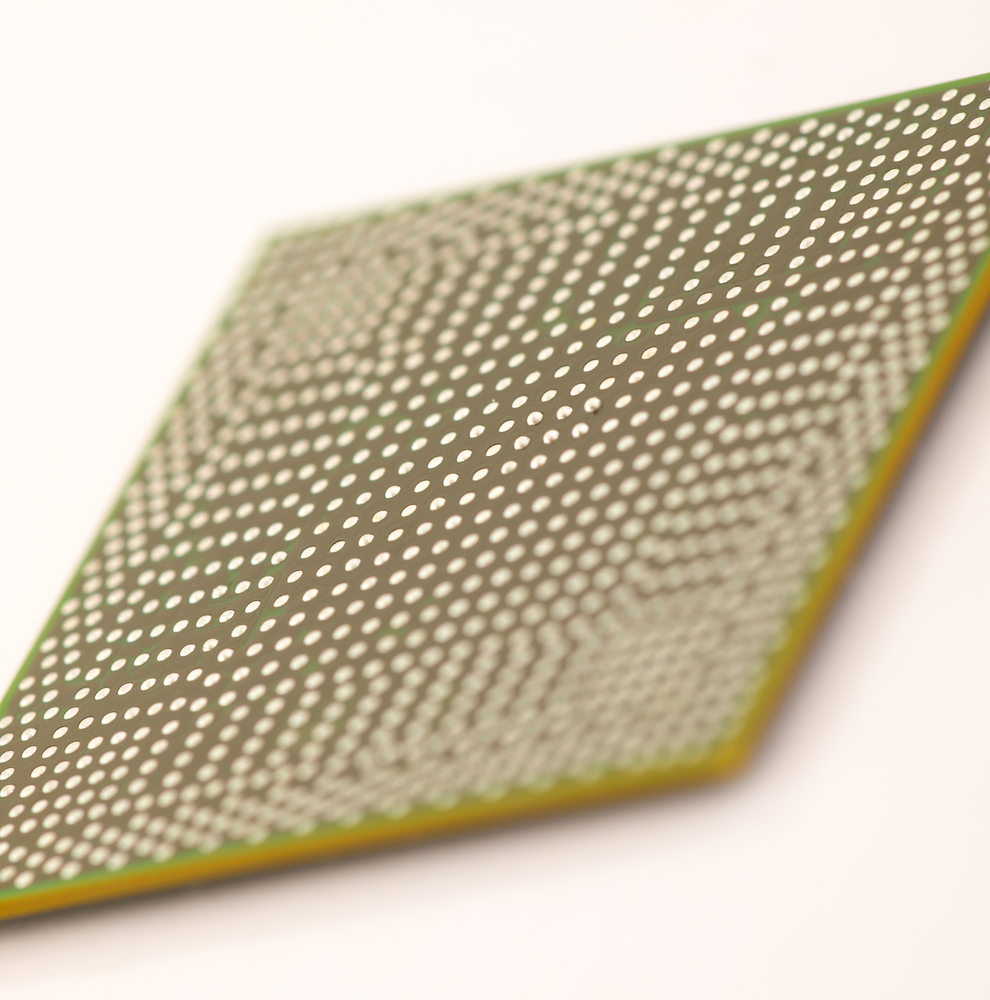

Obwohl die blinden und vergrabenen Vias mit vielen verschiedenen Leiterplatten verwendet werden können, werden sie am häufigsten für Verbindungsleiterplatten mit sehr hoher Bauteildichte oder HDIs verwendet. Die HDIs sind beliebt, weil sie eine bessere Leistungsabgabe und eine zusätzliche Lagendichte bieten können. Durch die Verwendung der versteckten Durchkontaktierungen hilft es auch, die Leiterplatte kleiner und leichter zu halten, was bei der Erstellung von Elektronik sehr hilfreich ist. Sie werden häufig in medizinischen Geräten, Tablets, Laptops, Mobiltelefonen und ähnlichen kleinen Elektronikgeräten verwendet.

Obwohl die blind und buried Vias schon für viele beim Leiterplattendesign hilfreich sein können und viele Vorteile bieten, soll die Schattenseite dieser Technologie nicht ungenannt bleiben. Sie leisten nämlich einen erheblichen Beitrag zu erhöhten Kosten bei der Leiterplattenherstellung. Dies ist auf die zusätzliche Arbeit zurückzuführen, die erforderlich ist, um sie auf oder auch in die Leiterplatte zu bringen. Außerdem sind komplexere Tests bezüglich ihrer Funktionalität erforderlich. Das bedeutet, dass Sie sie nur dann einsetzen sollten, wenn es wirklich notwendig ist; wie zum Beispiel bei sehr komplexen Designs, die eine hohe Bauteildichte aufweisen und entsprechend wenig Platz zur Verfügung steht.

Und wie funktioniert die Herstellung von blind und buried Vias?

Die Vias können entweder vor oder nach der Mehrschichtlaminierung hergestellt werden. Die blinden und vergrabenen Vias werden durch einen Bohrprozess auf die Leiterplatte gebracht, was prekär sein kann. Es ist wichtig, dass der Hersteller die Sinnhaftigkeit der Bohrung versteht und sich der genauen Tiefe der Bohrung bewusst ist. Wenn das Loch nicht tief genug ist, kann keine gute Verbindung hergestellt werden. Ist das Loch hingegen zu tief, besteht die Möglichkeit, dass es das Signal verschlechtert oder Verzerrungen verursacht.

Beide Fälle müssen also ausgeschlossen werden, da ansonsten die Vorteile der Technologie verspielt werden.

Bei einem blinden Via muss das Loch mit einer separaten Bohrdatei definiert werden. Das Verhältnis dieses Lochdurchmessers zum Bohrdurchmesser muss gleich oder kleiner als eins sein. Bei einem kleineren Loch ist der Abstand zwischen den äußeren und inneren Lagen kleiner.

Bei einem vergrabenen Via muss ebenfalls jedes der Löcher mit einer separaten Bohrdatei erstellt werden. Das liegt daran, dass sie mit verschiedenen Teilen der Innenlagen der Leiterplatten verbunden sind. Das Verhältnis von Bohrtiefe zu Bohrdurchmesser darf nicht größer als 12 sein. Ist es größer als das, besteht die Gefahr, dass andere Verbindungen innerhalb der Platte berührt werden und es zu Fehlern wie zum Beispiel Kurzschlüssen kommt.

Es wird hoffentlich deutlich, dass die Anwendung im Hobby-Bereich sehr aufwändig ist, zumal Multi-Layer Platinen hier eh selten auftreten. Sollten allerdings Projekte mit größeren Stückzahlen geplant sein, kann hier ein großer Zugewinn erreicht werden.

Mit dem neuen Altium 365 steht außerdem eine Cloud-Plattform für eine noch bessere Zusammenarbeit zur Verfügung. Sie können damit eine noch bessere Kommunikation innerhalb Ihres Teams sowie zu Lieferanten gewährleisten, und zwar von überall aus.