Matériaux pour les interconnexions des composants de haute densité

Cet article examine les matériaux des interconnexions des composants de haute densité pour la fabrication de circuits imprimés HDI. Il existe plusieurs bonnes ressources sur le sujet des matériaux de PCB (comme le Printed Circuit Handbook édité par Holden & Coombs), nous nous concentrerons ici sur les matériaux qui sont spécifiques à l'IDH.

Matériaux pour HDI

Cet article examine les matériaux des interconnexions des composants de haute densité pour la fabrication de circuits imprimés. Il existe plusieurs bonnes ressources sur le sujet des matériaux de PCB (comme le Printed Circuit Handbook édité par Holden & Coombs), nous nous concentrerons ici sur les matériaux qui sont spécifiques à l'IDH.

Le marché mondial actuel des matériaux HDI a été estimé par BPA Consulting Ltd. à 83 millions de mètres carrés. Répartition par BPA Consulting des onze (11) matériaux HDI utilisés, dans l'ordre d'utilisation :

- Préimprégnés perçables laser - 40,4%

- RCC - 28,3%

- Préimprégnés conventionnels - 17,2%

- ABFilm - 5,0%

- Epoxy - 3,3%

- Autres - 3,2%

- BT - 1,8%

- Aramide - 0,4%

- Polyimide - 0,3%

- Film Photo Dry - 0,1%

- Photo Liquid - ~0,0%

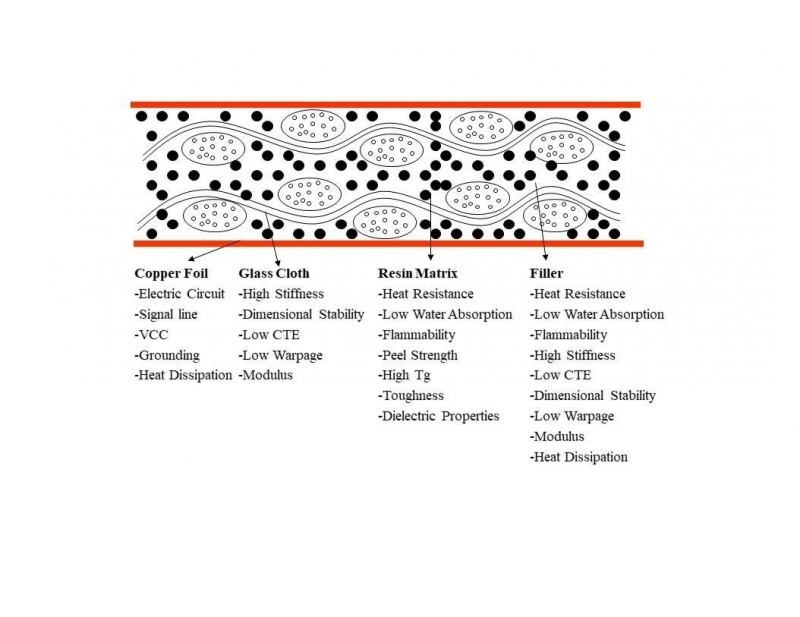

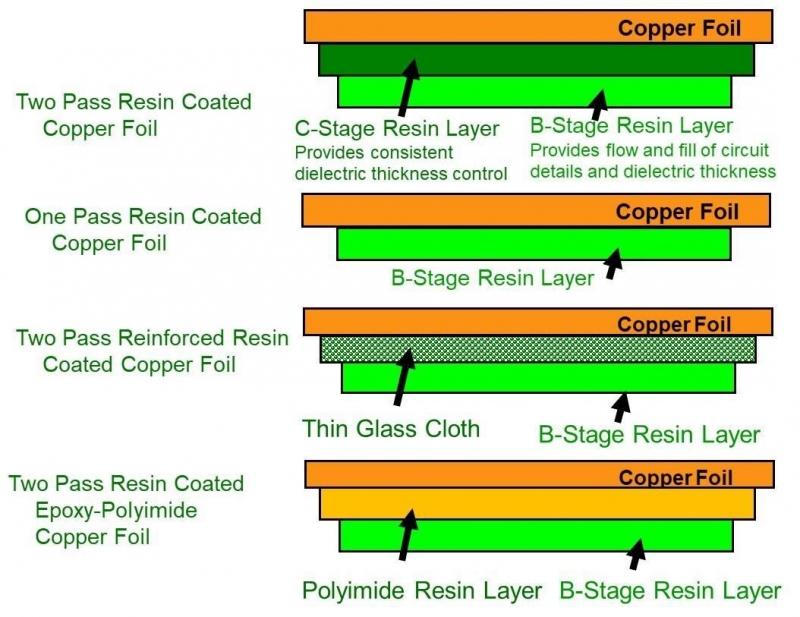

Les principaux composants matériels des PCB sont la résine polymère (diélectrique) avec ou sans recharge, renfort et feuille de métal. Exemple de construction typique - Figure 1. Pour former un PCB, des couches alternées de diélectrique, avec ou sans renforcement, sont empilées entre les couches de feuilles métalliques.

La majorité des matériaux sont Epoxy, mais certains sont BT, PPE, ester cyanate et acrylates modifiés. Les matériaux les plus récents incluent un nombre croissant de préimprégnés perçables au laser.

FIGURE 1. Construction d’un laminé PWB [Source: PC Handbook,7th Ed

Diélectriques et isolants

La résine Epoxy est la principale résine de l’industrie. L'Epoxy est un produit de base en raison de son coût relativement faible, de son excellente adhérence (à la fois aux feuilles métalliques et à elle-même) et de ses bonnes propriétés thermiques, mécaniques et électriques. Les exigences en matière de performances électriques, de résistance aux températures de soudure sans plomb (voir tableau 1) et de respect de l'environnement ayant fait leur apparition, la chimie de base des époxys a considérablement changé au fil des ans.

Les époxys sont des résines thermodurcissables qui combinent des durcisseurs et des catalyseurs pour faciliter les réactions de réticulation qui aboutissent au produit final durci. Les époxys sont aussi intrinsèquement inflammables, c'est pourquoi des retardateurs de flamme sont incorporés dans la résine pour réduire considérablement l'inflammabilité. Traditionnellement, le principal agent de durcissement était le Dicy, mais aujourd'hui, divers composés phénoliques sont utilisés. Les composés de brome traditionnels (TBBA) utilisés comme retardateurs de flamme sont remplacés par d'autres composés tels que ceux contenant du phosphore, pour éviter que le brome ne pénètre dans l'environnement lors de l'élimination des PCB. De nombreuses entreprises ont adopté l'exigence "sans halogène" en prévision d'une éventuelle interdiction ou pour donner l'impression d'être "vertes".

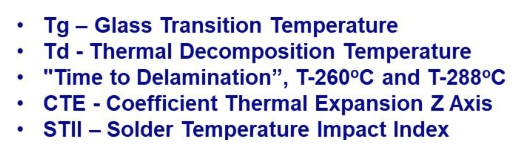

TABLEAU 1. Les quatre caractéristiques thermiques importantes d'un laminé "sans plomb" et du STII.

FIGURE 2. Quelques valeurs STII des laminés courants.

D'autres résines d'usage courant sont généralement sélectionnées pour remédier aux défauts spécifiques des systèmes de résines époxy. Le BT-Epoxy est couramment utilisé pour les boîtiers de puces organiques en raison de sa stabilité thermique, tandis que les résines polyimide et cyanate ester sont préférées à cause de leurs meilleures propriétés électriques (moins de Dk et Df) ainsi qu'une meilleure stabilité thermique. Parfois, ils sont mélangés avec de l'époxy pour réduire les coûts et améliorer les propriétés mécaniques. Le STII est la propriété thermique importante pour l'assemblage sans plomb et certaines valeurs des laminés sont indiquées à la figure 2.

Outre les résines thermodurcissables, des résines thermoplastiques sont utilisées, notamment le polyimide et le polytétrafluoro-éthylène (PTFE). Contrairement à la version thermoplastique du polyimide qui est relativement cassante, la version thermodurcissable est flexible et est fournie sous forme de film. Elle est généralement utilisée pour fabriquer des circuits flexibles ainsi que des circuits combinés appelés flex-rigides. Il est également plus cher que l'époxy et n'est utilisé qu'en cas de nécessité.

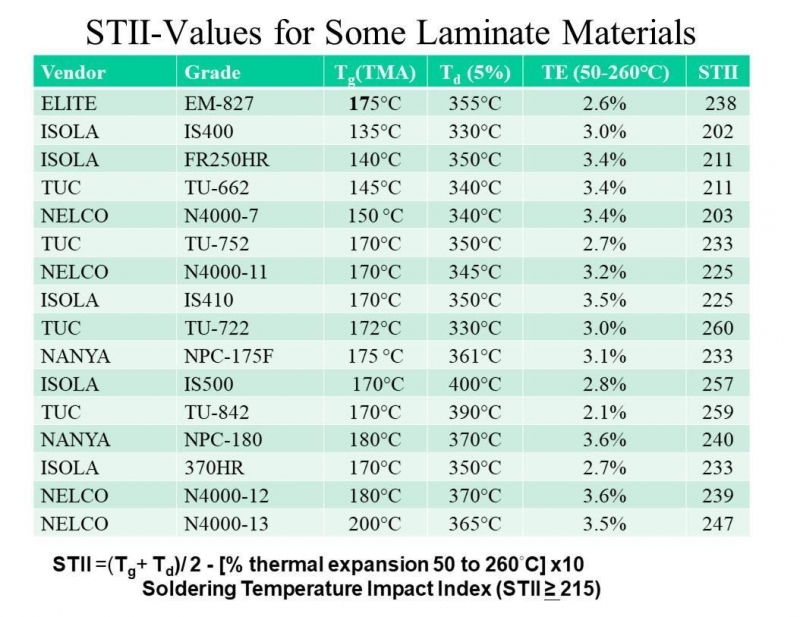

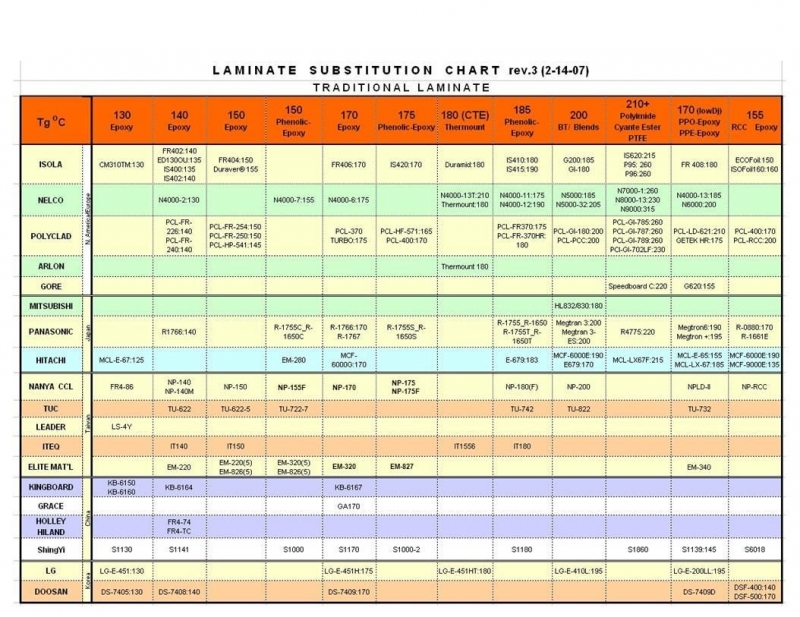

FIGURE 3. Tableau de substitution des laminés pour de nombreux laminés PWB, pour vous aider à choisir le laminé approprié pour votre circuit imprimé HDI.

Pour vous aider à choisir le laminé approprié pour les circuits imprimés HDI , la figure 3 montre une sélection de laminés du monde entier et leur équivalence.

Matériaux renforcés

Fibre de verre perçable au laser et conventionnelle

La plupart des matériaux diélectriques qui sont utilisés pour fabriquer des cartes de circuits imprimés incorporent un renforcement dans le système de résine. Le renforcement prend généralement la forme de fibres de verre tissées. La fibre de verre tissée est, comme tout autre tissu, composée de filaments individuels qui sont tissés ensemble sur un métier à tisser. En utilisant des filaments de différents diamètres et différents motifs de tissage, différents styles de tissu de verre sont créés.

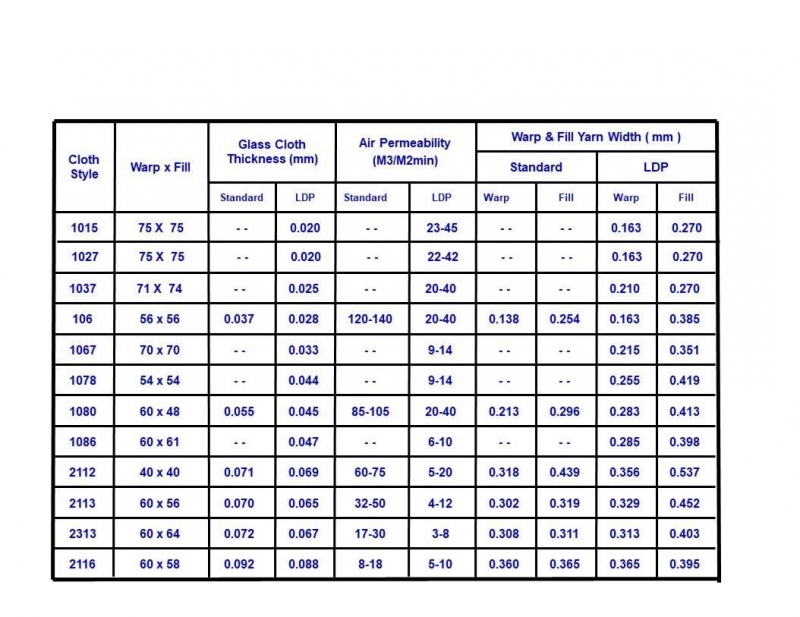

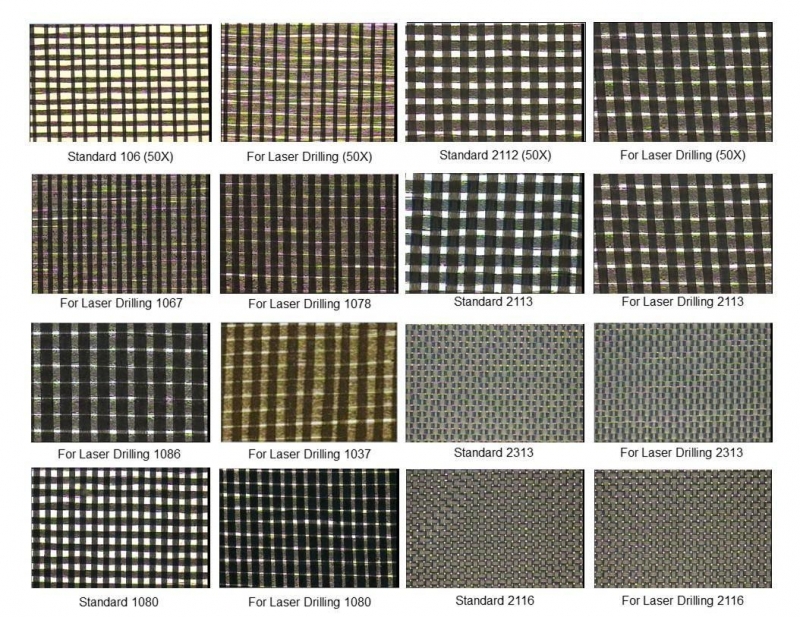

La fibre de verre ajoute à la fois une durabilité mécanique et thermique au diélectrique, mais elle présente certains problèmes lorsqu'elle est utilisée dans les circuits imprimés HDI. La figure 5 montre que le tissu de verre est tissé, et le tableau indique les styles, les fils et les épaisseurs de ces fils. Lorsque des lasers sont utilisés pour créer les vias, la différence de taux d'ablation entre la fibre de verre et la résine environnante peut entraîner une mauvaise qualité des trous. De plus, comme le tissu de fibre de verre n'est pas uniforme en raison des zones sans verre, des zones avec un seul brin et des intersections de brins (également appelées jointures), il est difficile d'établir des paramètres de forage pour toutes ces régions. Habituellement, le perçage est configuré dans la région la plus difficile à percer, c'est-à-dire la zone de l'articulation.

Les fabricants de fibre de verre ont créé ce qu'on appelle des diélectriques perçables au laser en étalant les fils dans les deux sens et en rendant le tissu plus uniforme, ce qui minimise les zones sans fibre de verre ainsi que la zone des articulations. La figure 4 montre les 12 PDL actuellement disponibles et leurs propriétés. Il faut toujours plus d'énergie pour pénétrer dans la fibre de verre que dans la résine, mais les paramètres de perçage peuvent maintenant être optimisés pour obtenir des résultats cohérents sur l'ensemble du panneau.

FIGURE 4. Tableau des spécifications des tissus pour la fibre de verre perçable au laser, qui peut présenter certains problèmes lorsqu'elle est utilisée dans les circuit imprimés HDI.

RCC

Feuille de cuivre enrobée de résine (RCC)

Les limites des diélectriques renforcés de fibre de verre ont incité les entreprises à rechercher des solutions diélectriques alternatives. Outre les problèmes liés au perçage laser (mauvaise qualité des trous et longs temps de perçage), l'épaisseur de la fibre de verre tissée limitait la finesse des PCB. Pour surmonter ces problèmes, la feuille de cuivre a été utilisée comme support pour le diélectrique afin qu'il puisse ensuite être incorporé dans le PCB. Ces matériaux sont appelés "cuivre enrobé de résine" ou RCC. La feuille RCC est fabriquée selon un procédé "roll to roll".

FIGURE 5. Photos de tissus de fibre de verre standard et perçables au laser.

Le cuivre passe par une tête de revêtement et la résine est déposée sur la face traitée du cuivre. Il passe ensuite par des fours de séchage et il est partiellement durci ou passé au "B", ce qui lui permet de couler et de remplir les zones autour du circuit interne et de se lier au noyau. Les systèmes de résine sont généralement modifiés à l'aide d'un limiteur de débit afin d'éviter un écrasement excessif pendant le processus de laminage.

La plupart des feuilles RCC sont fabriquées de cette façon, mais d'autres types existent. L'un de ces types est un produit fabriqué en deux étapes (figure 6). Après la première couche de résine, une deuxième couche est enrobée. Pendant la pose de la deuxième couche, la première couche est entièrement durcie, tandis que la deuxième couche est mise en phase "B". L'avantage de ce processus est que la première étape agit comme un arrêt brutal et garantit une épaisseur minimale entre les couches. L'inconvénient est que le produit est évidemment plus cher que la version à revêtement unique.

Malgré tous les avantages de la feuille RCC, le manque de renforcement en termes de stabilité dimensionnelle et de contrôle de l'épaisseur suscite des inquiétudes. Un nouveau matériel a été élaboré pour répondre à ces préoccupations. Le MHCG de Mitsui Mining & Smelting incorpore une fibre de verre ultra-mince (1015 ou 1027) pendant le processus de revêtement de résine. La fibre de verre est si fine qu'elle ne peut pas être transformée en préimprégné car elle ne peut pas passer par une tour de traitement comme la fibre de verre traditionnelle. Il existe également un RCC en polyimide/ époxy.

La fibre de verre n'a pas d'impact significatif sur le perçage laser, mais elle offre une stabilité dimensionnelle égale ou supérieure au préimprégné standard. Des couches diélectriques aussi fines que 25 microns sont désormais disponibles, ce qui permet d'obtenir des produits multicouches très fins.

Le coût est un autre aspect préoccupant de la feuille de RCC. Les feuilles RCC coûtent presque toujours plus cher que la combinaison équivalente préimprégnée/feuille de cuivre. Cependant, la feuille RCC peut en fait aboutir à un produit moins cher si l'on tient compte du temps de perçage au laser. À mesure que le nombre de trous et la taille de la zone augmentent, l'amélioration du débit des perceuses laser fait plus que compenser l'augmentation du coût de la feuille RCC.

FIGURE 6. Quatre styles de cuivre enrobé de résine (feuille) sont disponibles.

Autres diélectriques

L'époxy liquide optimisé peut fournir le coût le plus bas de tous les diélectriques pour les circuits imprimés HDI. Il est également le plus facile à appliquer en couches minces pour le câblage fin. Il peut être revêtu par sérigraphie, par enduction au rouleau vertical ou horizontal, par enduction au ménisque ou par enduction au rideau. La marque Taiyo Ink est la plus utilisé, mais Tamura, Tokyo Ohka Kogyo et Asahi Denka Kogyo offrent aussi des produits.

Polyphényléthers/ oxyde de polyphénylène : Les M.P > 288° C sont des thermoplastiques de Polyphényléthers (PPE) ou d’oxyde de polyphénylène (PPO) avec des points de fusion bien supérieurs à 288°-316° C. Les mélanges PPO/Epoxy ont une Tg >180° C avec des températures de décomposition plus élevées. Leur popularité tient à leurs excellentes performances électriques dues à leurs constantes diélectriques et tangentes de perte plus faibles que celles de nombreux thermodurcissables comme l'époxy et le BT à faible absorption d'eau. Leur point de fusion élevé et leur résistance chimique font de la gravure chimique sur fibre de verre et résine un processus critique.

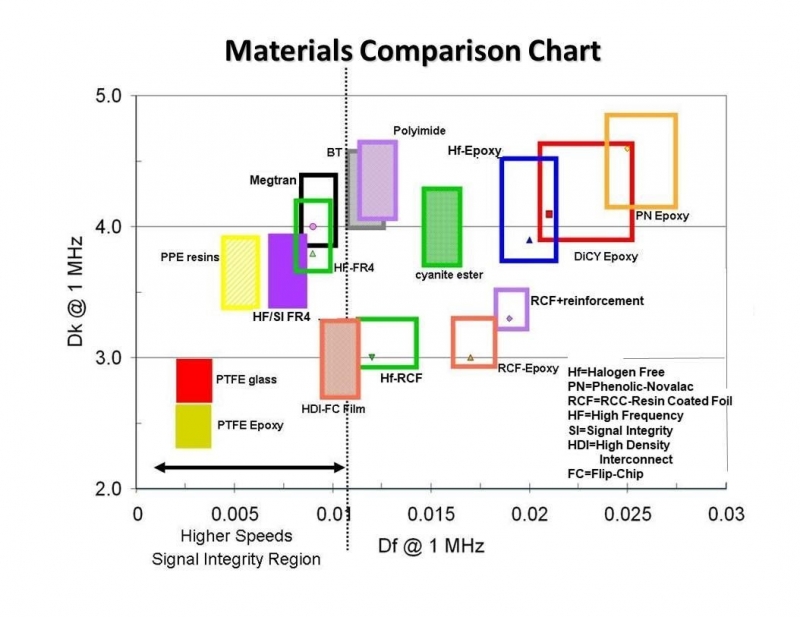

Propriétés électriques

La figure 7 présente les constantes diélectriques (Dk) et les facteurs de dissipation (Dj) des diélectriques courants, y compris ceux qui conviennent à la logique à très grande vitesse. Le tableau 2 énumère d'autres caractéristiques électriques liées aux performances à grande vitesse pour la conception de circuits imprimés HDI.

FIGURE 7. Les caractéristiques électriques de divers laminés selon leur constante diélectrique et leur facteur de dissipation.

TABLEAU 2. Autres considérations importantes sur les performances électriques lors de la conception de circuits imprimés HDI.

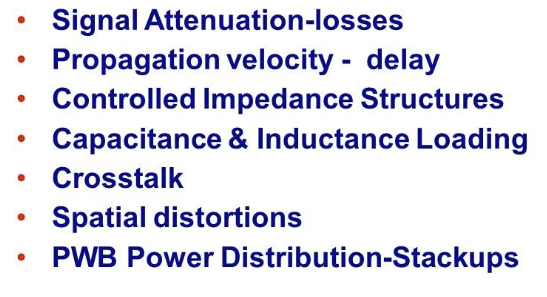

Utilisation d’espaces et de pistes fines

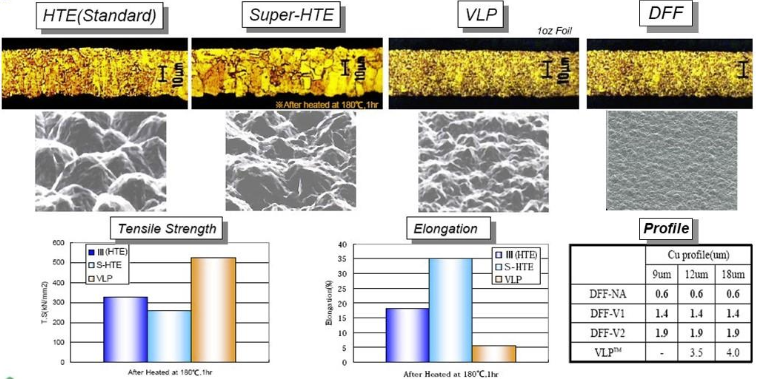

Pour la logique à très grande vitesse, les signaux se déplacent à la surface du conducteur (effet de peau). Les feuilles de cuivre lisses permettent de fabriquer des pistes et des espaces très fins avec moins de pertes de cuivre. (Voir la Figure 8) dans la Figure 9, les pistes ultrafines sont possibles avec les feuilles de cuivre de 5 et 3 microns, ou avec un procédé mSAP.

FIGURE 8. Le traitement des feuilles pour créer leur adhérence se décline en quatre profils. Il joue un rôle important au niveau des pertes de cuivre (effet de peau).

FIGURE 9. Une feuille de cuivre très fine et lisse autorise des pistes et des espaces très fins

(8um/8um).

Le choix des matériaux pour les interconnexions de composants de haute densité est une question très importante pour les concepteurs de circuits imprimés et les ingénieurs électriciens. Il existe plusieurs bonnes ressources concernant les matériaux de PCB. L’accent a été mis ici sur les matériaux de circuits imprimés HDI.