CONCEPTION AVANCÉE DE PCB HDI À L'AIDE D'ALTIUM DESIGNER

Les PCB HDI (cartes à haute densité d’interconnexion) utilisent un certain nombre de nouveaux matériaux qui ne sont pas présents dans la structure des cartes multicouches classiques : RCC, RRCF, diélectriques liquides, à film sec et préimprégnés de verre. Ce chapitre explique comment utiliser Altium Designer 20 pour réaliser ces structures

Définition Des Structures De Vias

Les PCB HDI (cartes à haute densité d'interconnexion) se caractérisent principalement par la présence de structures de vias borgnes et enterrés. En plus des microvias, des matériaux minces sont utilisés conjointement avec les vias borgnes, car leur facteur de forme est inférieur à 1,0. Comme indiqué au chapitre 2, les PCB HDI utilisent un certain nombre de nouveaux matériaux qui ne sont pas présents dans la structure des cartes multicouches classiques : RCC, RRCF, diélectriques liquides, à film sec et préimprégnés de verre. Ce chapitre explique comment utiliser Altium Designer 20 pour créer ces structures.

- Définition d'empilages HDI

- Capacité linéique

- Définition de structures de microvias

- Vias borgnes décalés

- Skip-vias borgnes

- Vias borgnes empilés

- Vias borgnes percés mécaniquement

- Branchement de matrice à billes

- Canaux et pistes

- Routage sur paires de couches HDI

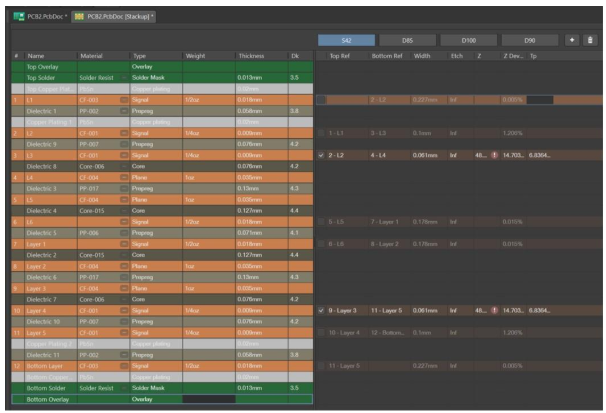

FIGURE 1 Facilité de définition d'empilage dans Altium Designer, parfait pour les PCB HDI

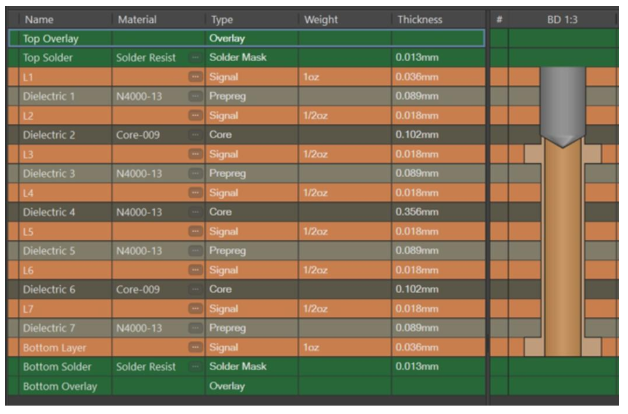

Empilage Hdi

Altium Designer est fourni avec quelques matériaux standard qui sont déjà présents dans sa bibliothèque. Vous devrez ajouter les éléments de PCB HDI abordés au chapitre 2 de ce guide. Pour ce faire, il vous suffit de sélectionner Tools >> Material Library dans les menus principaux pour accéder au gestionnaire d'empilage de couches. Ils peuvent ensuite être utilisés pour un empilage PCB HDI, comme indiqué à la figure 1.

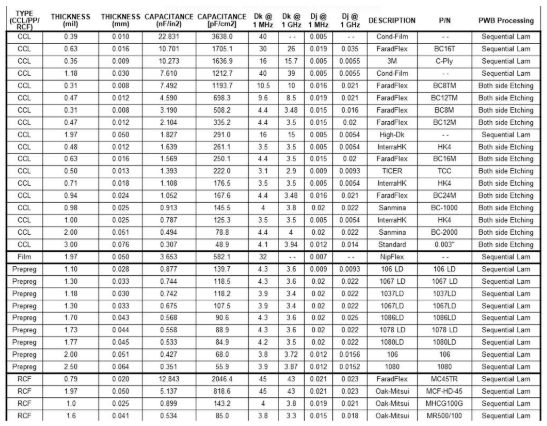

CAPACITÉ LINÉIQUE

Les matériaux qui créent une capacité linéique pour le réseau passif d’interconnexions (PDN) font partie d'un groupe très particulier de matériaux minces. Nombreux sont ceux qui pensent qu'il n'existe que quelques-uns de ces matériaux à « capacitance enterrée », alors qu'en réalité, la liste est beaucoup plus longue, comme l'indique le tableau 1. En effet, tout diélectrique de 0,000127 mm (0,005 pouce) ou moins entre l'alimentation et la masse crée des capacitances appropriées qui atténuent tout bruit haute fréquence sur le PDN. Bien sûr, comme indiqué au tableau 1, plus le diélectrique est mince, plus la constante diélectrique est élevée, et plus son effet sera important. Ces diélectriques sont des stratifiés revêtus de cuivre (CCL), des films de polyimide (films), des préimprégnés et des feuilles revêtues de résine (RCF).

TABLEAU 1 32 diélectriques standards pour circuits imprimés pouvant être utilisés comme diélectriques du réseau de passifs : CCL, film de polyimide, préimprégnés et RCF.

Définition Des Structures De Microvias

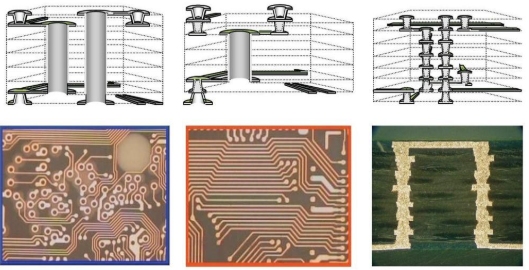

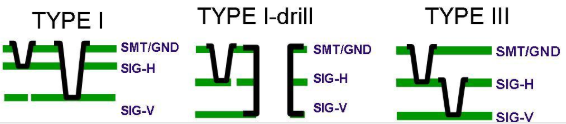

Altium a rendu l'utilisation des microvias très facile. La difficulté réside dans la sélection de la structure de microvia (HDI) appropriée. Ces différentes structures sont illustrées à la figure 2. L'IPC les définit également dans l'IPC-2226, la norme de conception des PCB HDI. Du type I au type VII, tous peuvent être utilisés dans Altium Designer, comme illustré à la figure 3.

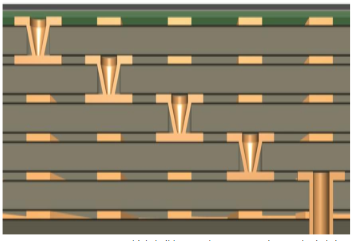

FIGURE 2 Trois structures différentes de microvias (HDI) : a. Microvias décalés avec via enterré ; b. Microvias empilés en décalage par rapport au via enterré ; c. Tous les vias empilés, également appelés ELIC, appréciés pour les téléphones portables en raison de leur densité.

FIGURE 3 Affichage de définition de via HDI dans lequel différents vias HDI sont affectés à des couches. L'affichage des propriétés définit différents diamètres.

Dans Altium, les affichages ne sont pas mis à l'échelle en fonction des dimensions, mais pour les structures, la visualisation des empilages de couches peut remplir cette fonction.

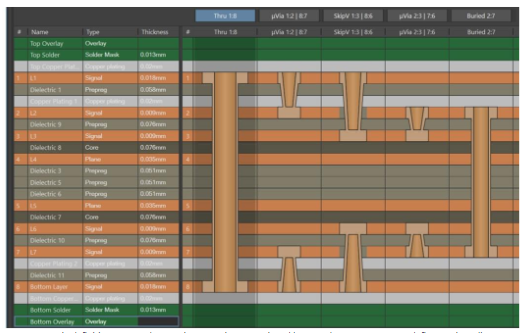

VIAS BORGNES DÉCALÉS

Les microvias décalés sur un seul côté ou sur les deux côtés comportant uniquement des trous traversants constituent la structure de PCB HDI la plus répandue et la moins coûteuse. Les différentes structures de microvias d’Altium sont illustrées à la figure 4, notamment les vias décalés, de type skip et enterrés. Par défaut, le via HDI doit être centré, mais il peut être déplacé de façon à être adjacent ou être inséré après son placement (comme indiqué dans les figures 8 et 10 du chapitre 4).

FIGURE 4 Le via décalé traverse une seule couche à la fois

La figure 5 montre les vias décalés en forme de vilebrequin de la norme IPC-2226 de conception de PCB HDI. La distance entre les microvias décalés peut varier : ils peuvent être insérés ou adjacents, voire représenter une forme de style dogbone.

Lors de l'utilisation de plusieurs microvias décalés pour relier des couches internes, il est préférable que les microvias tournent, comme dans un vilebrequin, afin de réduire l'effet des vias lors d'éventuelles variations thermiques. Étant donné que ces vias se dilatent lorsqu'ils sont chauffés, ils influenceront les autres vias situés à proximité (voir Figure 6). Si vous prévoyez de concevoir une structure cumulant de multiples HDI, assurez-vous de contacter votre fabricant de PCB pour connaître la compatibilité des matériaux et des procédés.

FIGURE 5 Structure de vias décalés de style « vilebrequin » de la norme IPC-2226 de conception de PCB HDI

FIGURE 6 Couches de multiples HDI cumulées reliées à un via enterré.

SKIP-VIAS BORGNES

Le skip microvia est spécial en ce sens qu'il est utilisé pour « dépasser » la couche adjacente suivante, comme indiqué à la figure 7. Étant donné que les skip microvias peuvent être les microvias les plus profonds, le concepteur doit impérativement connaître la capacité du fabricant à produire et à métalliser un tel microvia. Beaucoup ne seront pas en mesure de le faire. Il est donc judicieux de vérifier si c'est le cas avant d'engager la conception avec un fabricant. De plus, avec tous les vias borgnes, le facteur de forme peut être réduit à 0,70:1,0 ou même 0,65:1,0, pour que la pastille de surface et la pastille cible soient plus grandes.

FIGURE 7 Les skip microvias peuvent être placés entre deux diélectriques (à savoir couche_1 à couche_3) et sont utilisés quand aucune autre couche complète n'est nécessaire.

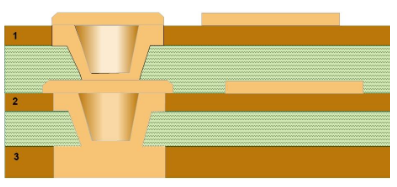

VIAS EMPILÉS

Les microvias empilés utilisent le moins d'espace carte possible, mais ils sont beaucoup plus difficiles à fabriquer. Cela tient au fait que la plage d'accueil cible du microvia supérieur doit avoir une surface métallique solide pour la connexion. Le procédé nécessite le remplissage du microvia avec des matériaux conducteurs et son placage (VIPPO) ou l’utilisation d'un « cuivrage à super remplissage » permettant de réaliser un cuivrage solide à l’intérieur du microvia. Cette structure est illustrée à la figure 8.

Actuellement, il est recommandé de ne pas empiler de microvias empilés sur un via enterré présentant un trou de perçage de taille supérieure. Cette pratique a entraîné des problèmes de fiabilité. Assurez-vous de contacter votre fabricant de circuits imprimés pour en savoir plus sur cette structure et lisez le livre blanc de l'IPC intitulé « Performance-Based Printed Board OEM Acceptance-Via Chain Continuity Reflow Test: The Hidden Reliability Threat-Weak Microvia Interface-IPC-WP-023 » de mai 2018.

FIGURE 8 Les microvias empilés nécessitent une surface métallique solide pouvant servir de « pastille de contact » pour le microvia supérieur. Le vide produit par laser du microvia inférieur doit être rempli et plaqué.

VIAS BORGNES PERCÉS MÉCANIQUEMENT

Les microvias peuvent également être percés mécaniquement à la surface. Ils ont généralement un diamètre supérieur à ceux des microvias percés au laser et peuvent être soumis à des exigences particulières en ce qui concerne l'espacement des couches, car le foret a une pointe conique, peut osciller et est très fragile.

Cela s'applique également aux matériaux minces et plaqués des deux côtés qui sont laminés de manière séquentielle. Ils sont illustrés à la figure 9 et peuvent être traités dans Altium en tant que propriété (pas en tant que microvia) ou avec la propriété de via de type contre-perçage (Backdrilling).

FIGURE 9 Les vias borgnes percés mécaniquement peuvent être traités comme des « contre-perçages » ou l'on peut ne « pas cocher » la case Microvia dans les propriétés.

Branchement De Matrice À Billes

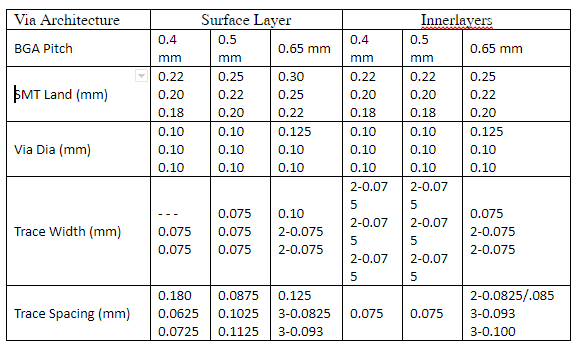

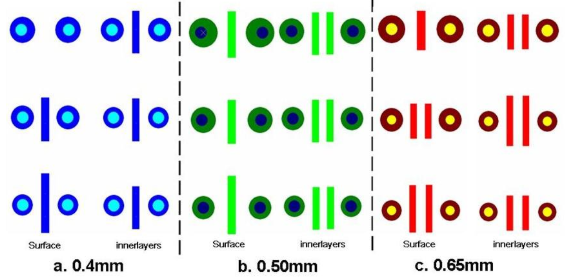

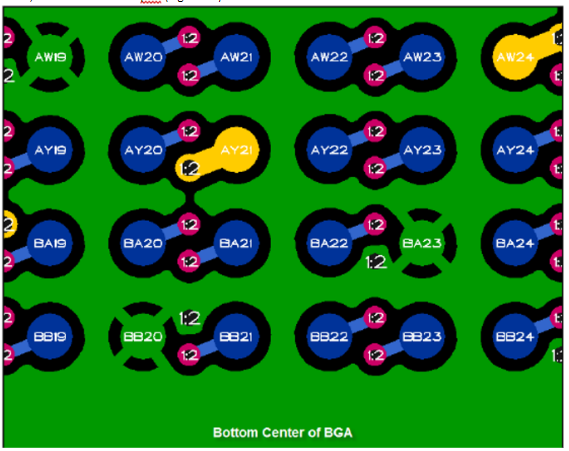

Pour la sortance du BGA à pas fin, on utilise la méthode du microvia dans la pastille ou un microvia qui est uniquement en contact avec la pastille CMS. En cas de routage avec des pistes de 0,1 mm ou 0,075 mm, l'espacement entre les vias est indiqué dans le tableau 2. La figure 10 illustre les possibilités de répartition des pistes de routage pour différents BGA à pas fin.

À la figure 10, notez que les trous de vias pour les pas de 0,5 mm et de 0,4 mm ne se trouvent pas au centre des plages d'accueil. L'objectif de cette technique vise à améliorer au minimum de 0,075 mm l'espacement sur les pistes des couches internes. L'illustration montre la matrice de billes au pas de 0,5 mm avec la plage d'accueil de CMS de 0,25 mm et la pastille de couche interne de 0,22 mm. Lors de la sélection de règles de conception pour les matrices de billes à pas fin, assurez-vous de contacter votre fabricant de circuits imprimés préféré pour connaître les motifs géométriques qu’il peut prendre en charge et les tolérances qu’il peut respecter.

TABLEAU 2 Règles de conception pour les plages d'accueil de CMS de type BGA, les vias borgnes, les largeurs de pistes et les espacements pour les pas fins de 0,65 mm, 0,5 mm et 0,4 mm.

En plus de la répartition de branchement classique de style dogbone des BGA à l'aide d'éléments N-S-E-O, les microvias permettent, en raison de leur taille très réduite, d'utiliser deux nouvelles méthodes de branchement des BGA qui augmentent considérablement la densité de routage et réduisent le nombre de couches, de canaux et le placement de Swing-vias.

TABLEAU 2 Illustrations des règles de conception pour les plages d'accueil de CMS de type BGA, les vias borgnes, les largeurs de pistes et les espacements pour les pas fins de 0,65 mm, 0,5 mm et 0,4 mm.

CANAUX

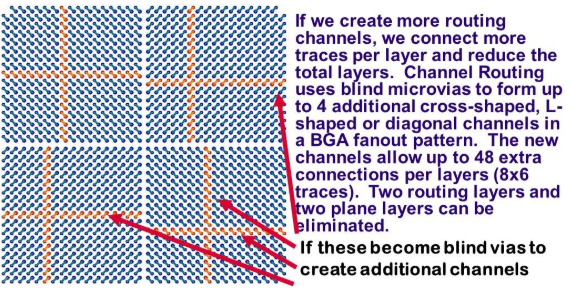

Lorsque les signaux d’un BGA commencent à sortir de plus de 400 broches, il est conseillé de placer des microvias, non pas sur le périphérique utilisé pour la répartition de branchement, mais sous la forme de lignes traversant le BGA, comme indiqué à la figure 10. Ces fuites forment des « canaux » sur les couches internes et sur le côté opposé de la carte qui permettent d'accéder aux signaux internes du BGA et nécessitent donc moins de couches pour l'ensemble de la répartition de branchement.

Le BGA de la figure 11 est un BGA à 1 153 broches (34 x 34) (pas de 1,0 mm) qui dispose de 132 pistes possibles par couche (1 piste entre les vias) plus 20 pistes dans le canal (5 pistes). Cela signifie que 8 couches seraient nécessaires (plus 5 couches planes) pour connecter ce BGA au reste du circuit.

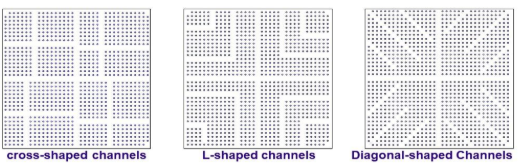

Si nous créons davantage de canaux de routage, nous connectons plus de pistes par couche et réduisons le nombre total de couches. Le routage des canaux utilise des microvias borgnes pour former jusqu'à 4 canaux supplémentaires en forme de croix, en forme de L ou en diagonale dans une configuration de sortance de BGA. Les nouveaux canaux permettent d'avoir jusqu'à 48 connexions supplémentaires par couche (8 x 6 pistes). Cela permet d'éliminer deux couches de routage et deux couches planes.

Les canaux peuvent être « en croix », « en forme de L » ou « en diagonale », selon le routage des broches de masse et d'alimentation des BGA, comme illustré à la figure 12.

FIGURE 11 Placement de microvias dans un BGA pour former des canaux permettant aux signaux internes de s'échapper.

FIGURE 12 Les canaux de routage formés par les microvias afin de faciliter la répartition de branchement des BGA de grande taille peuvent être en forme de croix, en forme de L ou de diagonale.

RÉPARTITIONS DE BRANCHEMENTS DE TYPE SWING POUR LES PISTES

Un swing-via est en réalité une paire de vias qui sont déployés entre deux pastilles de composants (Part) afin d'optimiser la surface disponible pour le routage des broches entre ces deux éléments. Comme indiqué à la figure 13, au lieu du via unique de répartition de branchement d'éléments N-S-E-O de style dogbone, les microvias les plus petits peuvent permettre de dégager suffisamment de place pour deux vias adjacents.

Les pastilles de microvias sont tellement plus petites que les pastilles TH qu'il reste même de la place pour recouvrir de cuivre le plan de masse, et ce jusqu'à un diamètre de 0,65 mm (Figure 13).

FIGURE 13 Exemple de « répartition de branchement de type swing » pour un grand BGA de 0,8 mm se trouvant dans un plan de masse recouvert de cuivre.

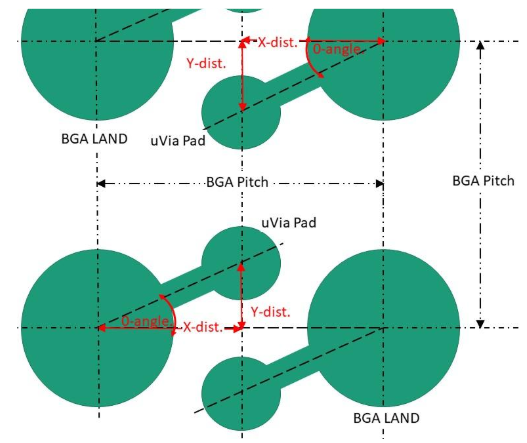

Pour calculer l'espacement et l'angle des «swing-vias », on utilise une règle de géométrie simple reposant sur les 6 critères suivants :

- Pas de BGA

- Taille de plage d'accueil de CMS de type BGA

- Taille de pastille de microvia

- Distance minimale entre les microvias de répartition de branchement

- Placement des microvias en ligne droite, en décalage ou de manière adjacente par rapport aux plages d'accueil de BGA (dist. par rapport au microvia)

- Utilisation de skip microvias (L1-L3), de microvias normaux (L1-L2) ou des deux

Grâce à la sélection de la distance X et de la distance Y, l'arcTan fournira la distance du microvia et l'angle (0) pour le placement des microvias, comme illustré à la figure 14. Des formules de trigonométrie sont disponibles dans MS Excel.

Routage Sur Couches HDI

Pour obtenir une densité de routage plus élevée avec les cartes HDI, associez si possible vos couches de routage de surface pour former une paire de couches XY. En outre, il peut être pratique de déplacer le plan de masse de référence à la surface pour l'utiliser comme revêtement de masse. Les dimensions géométriques des petites cartes HDI avec les zones d'exclusion de plan sont plus réduites qu'un trou d'isolement de foret mécanique sur un plan de couche interne.

FIGURE 14 Une règle de trigonométrie simple vous permettra de calculer l'espacement de via et l'angle de rotation.

PAIRES DE COUCHES

On obtient une densité plus élevée si les signaux horizontaux sont reliés aux signaux verticaux par un petit microvia, un skip microvia ou un petit via percé, comme indiqué à la figure 15.

FIGURE 15 Trois empilages possibles permettant le routage XY à l'aide de microvias et non de vias au perçage plus grand pour le chevauchement.

CHEMIN DE RETOUR

Pour le signal à grande vitesse, le chemin de retour d'un circuit est le chemin de la plus petite inductance. Il suit donc le signal sortant sur le plan de référence. Comme indiqué à la figure 13, la conception miniature de la carte HDI et son pas fin permettent de ramener à la surface le plan de masse le plus éloigné et de l'utiliser comme revêtement de masse. Souvenez-vous : le revêtement de masse doit être continu pour le chemin de retour, sinon du bruit sera généré. Vous devez également disposer d'un via pour les courants de retour si vous changez les plans de retour.